CRP - Planiranje proizvodnih kapacitet

Fino planiranje proizvodnih virov

Za natančno razporejanje dela na posamezen vir (stroj, delavec, orodje) uporablja sistem poseben algoritem, ki glede na predvidene termine, proste kapacitete in delovni koledar vira, določi natančen potek dela na posameznem viru. Sistem skrbi za stalno zasedenost vseh proizvodnih virov in ob tem upošteva zaporedje operacij in strukturo izdelkov. Omogočeno je tudi brezpapirno poslovanje.

CRP nudi kompleten nadzor in upravljanje proizvodnih aktivnosti. Planski nalogi, ki so generirani s planiranjem materialnih potreb, se lansirajo v proizvodnjo in s tem omogočajo pregled proizvodnih kapacitet in upravljanje operacij. Pri lansiranju se vsaka operacija posebej terminsko in količinsko planira in s tem obremeni proizvodne kapacitete po delovnih mestih. Te operacije je možno tudi ročno spreminjati in dodajati, ne glede na osnovni tehnološki plan artikla. Ko je nalog lansiran se začne njegovo spremljanje skozi proizvodnjo. Spremljamo detajlno potek dela na vsaki operaciji (količina, izmet, vzrok izmeta, porabljen čas, delavec ...).

Na voljo so raznovrstni pregledi, izpisi, statistika :

- stanje naloga (detajlno po operacijah)

- odprti stroški (materiala, dela) na nalogu

- pokalkulacija naloga

- analiza dela in izmeta na operaciji

- opravljeno delo po delavcih

- trenutna zasedenost delovnega mesta ali cele proizvodnje

- dolgoročna zasedenost delovnega mesta ali cele proizvodnje

- razpis delavniške dokumentacije

Modul omogoča tudi spremljanje in krmiljenje operacij na delovnem mestu.

Omogoča nadzor nad proizvodnimi delavnicami. Vključene so funkcije detajlnega terminiranja posameznih operacij proizvodnih nalogov, obremenjevanje kapacitet po delovnih mestih, spremljanje nedokončane proizvodnje in nadzor nad delovanjem delavnic na podlagi dejanskih povratnih informacij. Poseben samostojen modul CRP – razvrščanje dela v vitki proizvodnji - pa omogoča natančno avtomatsko razporejanje dela na posamezen vir (delavca, stroj ali orodje).

Modul za planiranje proizvodnih kapacitet pomaga planirati in nadzorovati proizvodne kapacitete s pomočjo grobega plana ali finega terminiranja. Planerjem omogoča pregled lansiranega dela v proizvodnji in dela, ki se bo v proizvodnji izvajalo v bližnji prihodnosti. Planiranje proizvodnih kapacitet zagotavlja pravočasno realizacijo celotnega plana proizvodnje in nadzor nad proizvodnimi kapacitetami. GoSoft omogoča spremljanje zasedenosti proizvodnih kapacitet po delovnih mestih, delavnicah ali za celo proizvodnjo. Na osnovi plana potreb (MRP), se v okviru delovnega naloga terminirajo tudi delovne operacije in s tem avtomatsko obremenjujejo proizvodne kapacitete po terminih. V tem modulu je omogočen tudi vnos povratnih informacij, ki povzroči razbremenitev proizvodnih kapacitet, pregled stanja delovnega naloga, pokalkulacijo in pregled opravljenih ur po različnih kriterijih.

TERMINIRANJE PROIZVODNJE

Vsak delovni nalog (planiran ali lansiran), ki ga je naredil modul za planiranje materialnih potreb, ima začetni in končni datum (grobi plan proizvodnje). V modulu za planiranje proizvodnih kapacitet, pa se na osnovi grobega plana avtomatsko terminirajo tudi operacije na posameznem delovnem nalogu na dan natančno.

Tako terminiranim operacijam lahko spremenimo začetne in končne termine, zaporedje operacij, operacije lahko dodajamo, brišemo ali spreminjamo. Na ta način točno določimo kdaj in kaj je potrebno v proizvodnji izvršiti in na ta način pravilno obremenimo posamezna delovna mesta.

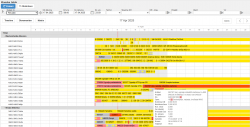

PREGLED ZASEDENOSTI PROIZVODNIH KAPACITET

Vse operacije na delovnem nalogu (planirane in lansirane) povzročijo obremenitev proizvodnje po terminih in delovnih mestih. Na tej podlagi so pripravljeni razni pregledi proizvodnih kapacitet. Pregledi prikazujejo kapacitete za izbrano obdobje v izbrani terminski enoti (mesec, kvartal, teden, dan), prikazani so lahko naslednji podatki: kapacitete, planirani, lansirani, končani … nalogi ali vse obremenitve skupaj. Lahko pa izbiramo tudi med obremenitvami za delovno mesto, skupino delovnih mest ali za celo proizvodnjo (glej sliko 18). Omogočeni so izpisi za različna časovna obdobja, za različne terminske enote in kumulativne obremenitve za poljubno obdobje. Razbremenjevanje proizvodnih kapacitet se izvrši z vnosom povratnih informacij o opravljenem delu.

lansirane) povzročijo obremenitev proizvodnje po terminih in delovnih mestih. Na tej podlagi so pripravljeni razni pregledi proizvodnih kapacitet. Pregledi prikazujejo kapacitete za izbrano obdobje v izbrani terminski enoti (mesec, kvartal, teden, dan), prikazani so lahko naslednji podatki: kapacitete, planirani, lansirani, končani … nalogi ali vse obremenitve skupaj. Lahko pa izbiramo tudi med obremenitvami za delovno mesto, skupino delovnih mest ali za celo proizvodnjo (glej sliko 18). Omogočeni so izpisi za različna časovna obdobja, za različne terminske enote in kumulativne obremenitve za poljubno obdobje. Razbremenjevanje proizvodnih kapacitet se izvrši z vnosom povratnih informacij o opravljenem delu.

POVRATNE INFORMACIJE IZ PROIZVODNJE

Na podlagi dejansko opravljenega dela v proizvodnji, se v sistem vnašajo povratne informacije:

- količina izdelanih artiklov

- količina izmeta in vzrokih izmeta

- porabljen čas za izvršitev operacij

- šifra delavca, ki je delo opravil

- vrsta dela.

Pravočasen vnos povratnih informacij omogoča pregled stanja delovnih nalogov v delu in takojšnjo razbremenitev proizvodnih kapacitet. Poleg tega lahko za poljubno obdobje izpisujemo različna poročila:

- opravljeno delo za delavca, oddelek ali celo proizvodnjo

- prekoračitev normativov za delavca, delovno mesto ali delavnico

- stanje delovnega naloga

- količine izmeta in vzroke za izmet.

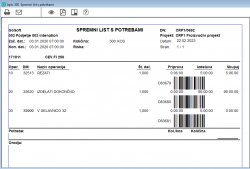

ČRTNA KODA

Največkrat uporabljen način vnašanja (zajemanja)  povratnih informacij je s pomočjo črtne kode. Tak način je enostaven, hiter in zanesljiv. V ta namen je razvita posebna (intranet) aplikacija, ki omogoča posameznikom različne načine knjiženja opravljenega dela:

povratnih informacij je s pomočjo črtne kode. Tak način je enostaven, hiter in zanesljiv. V ta namen je razvita posebna (intranet) aplikacija, ki omogoča posameznikom različne načine knjiženja opravljenega dela:

- beleženje operacije in porabljenega časa

- samo potrjevanje zaključitve operacije

- začetek in konec operacije ter avtomatski izračun porabljenega časa.

Za te potrebe se izpiše na že na delavniški dokumentaciji črtna koda operacije, pri knjiženju tako ni nepotrebnega tipkanja ampak se vse uredi s čitalcem črtne kode.

POKALKULACIJA DELOVNEGA NALOGA

GoSoft omogoča pokalkulacijo za vse naloge, na katerih je bilo opravljeno neko delo ali porabljen material, ne glede ali je nalog že zaključen. Pri pokalkulaciji naloga so upoštevane vse opravljene ure ovrednotene z vrednostjo delovnega mesta, na katerem so se izvajale in porabljeni material po izbrani ceni. Omogočen je tudi detajlni pregled opravljenega dela po operacijah in po artiklih (delovnih nalogih).

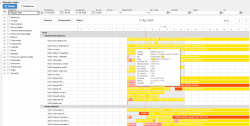

CRP - načrtovanje operacij z omejitvami proizvodnih virov

Modul za podporo terminiranju, je sestavni del ERP sistema, lahko pa deluje tudi popolnoma avtonomno. Osnovna naloga je razvrščanje dela (proizvodnih operacij) na delovne vire (Stroj, Delavec, Orodje). Zagotavlja optimalno uporabo delovnih kapacitet ob izbiri različnih algoritmov (Heller-Logemann, DBR,…). Pri tem upušteva različne parametre: prekrivanje operacij, vzporednost, blažilci, povezava operacij, usposobljenost virov, prioriteta, MRP, … Če je pri planiranju po principu MRP značilno to, da se mrežni plan gradi od končnega roka izdelka nazaj in se pri tem ne ozira na proizvodne kapacitete (in ostale vire), je glavni namen CRP plana ta, da ob upoštevanju usposobljenosti posameznega proizvodnega vira, le te obremenjuje do polne kapacitete. Obremenjevanje pa se vedno začne na danes in po zapolnitvi kapacitete, polni naslednjo terminsko enoto.

Zanimiva je primerjava CRP in MRP plana, ki nam da vedno tako želen odgovor na vprašanja:

vedno tako želen odgovor na vprašanja:

Kdaj je operacija lahko narejena (obremenitev)?

Kdaj mora biti operacija narejena (plan prodaje)?

Načrtovanje operacij po kapacitetah (CRP) je postopek ugotavljanja razpoložljive proizvodne zmogljivosti strojev na način, da so stroji stalno oz. čim bolj optimalno obremenjeni. Algoritem CRP najprej nabere načrtovani proizvodni plan podjetja (MRP), ter mu nato ta razpored, glede na dejanske proizvodne zmogljivosti sestavi proizvodni razpored po posameznem stroju. Algoritem poleg strojnih kapacitet po potrebi upošteva tudi kapacitete orodij (proizvodnja plastike, gume ter livarski industrije). Strojne kapacitete določa preko urnika strojnega vira, kapacitete orodij pa glede na že terminirane operacija v samem planu. Glavna prednost integriranega algoritma finega planiranja znotraj obstoječega ERP sistema je ta, da dobi delavec na monitorju poleg stroja natančen razpored operacij predvidenih na stroju ter posledično zmanjša možnost napak ter občutno olajša brezpapirno poslovanje. Poleg tega lahko, v kolikor je v ERP implementiran MES sistem, načrtujemo natančen čas konca aktivnih operacij še preden operater stroja knjiži svoje delo ob koncu izmene preko števcev, kateri se beležijo v realnem času.