PP - Planiranje proizvodnje in potreb

Načrtovanje materialnih potreb in proizvodnje

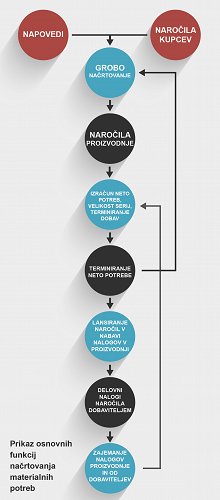

Osrednji del sistema je načrtovanje potreb po materialih, polizdelkih in izdelkih na osnovi naročil kupca, plana prodaje ali napovedi. Uporabljen je v svetu še vedno najbolj uveljavljen sistem za načrtovanje potreb (MRP – manufacturing resources planning), ki upošteva princip JIT (just in time): na osnovi naročil kupcev in napovedi prodaje z eksplozijo potreb po kosovnicah izračuna potrebe za po samezen sestavni del, pri čemer upošteva razpoložljive količine artiklov. Ob tem upošteva tudi časovni element in vse parametre načrtovanja (minimalna zaloga, optimalna količina, obdobje združevanja idr.).

GoSoft® omogoča izpis proizvodne dokumentacije in spremljanje opravljenega dela v proizvodnji. Za vsako delovno mesto pripravi natančen vrstni red operacij in pregled zasedenosti proizvodnih kapacitet (po dnevih, tednih, mesecih). S spremljanjem opravljenega dela s pomočjo črtne kode, pa evidentira zaključenost operacij, znižuje obremenitve kapacitet in zagotavlja natančno pokalkulacijo (tudi stanje nedokončane proizvodnje).

Modul, ki zagotavlja podjetju hitro in učinkovito načrtovanje potrebnih artiklov (tako kupljenih, kot tudi izdelkov in polizdelkov). Uporabljen je v svetu uveljavljen MRP sistem, ki upošteva JIT (just in time), eksplozijo potreb po strukturi, rezervacijo zalog, planske parametre … Obdelava, ki je zaradi svoje kompleksnosti in obširnosti še posebej pazljivo programirana, se lahko izvrši za celotno proizvodnjo ali posamezen artikel. Plan zajema vse artikle: izdelke, polizdelke, kupljene dele ... Pri izdelavi plana se dinamično upoštevajo vsi vplivni podatki: čas, zaloga, naročila, napovedi, struktura, nedovršena proizvodnja, planski podatki artikla (izmet, pretočni časi, obdobje združevanja, mnogokratnik naročanja, minimalna zaloga ...). Kot rezultat dobimo količinsko in časovno terminirane potrebe (rezervacije) in planske naloge (predlogi za izdelavo - nabavo artiklov).

Proizvodni plan se po obdelavi interaktivno pregleduje in analizira:

- količinsko in terminsko

- finančno - stroškovno

- planska kartica artikla (nalogi, rezervacije)

- kosovnica naročila (stopnja končanosti)

Plan je možno tudi ročno spreminjati in dopolnjevati. Na osnovi predlaganega plana se nalogi lansirajo v proizvodnjo oziroma nabavo. Plan avtomatično reagira na vsako spremembo podatkov, ki neposredno ali posredno vplivajo nanj (neplanirana izdaja, storno naloga, inventura, sprememba tehnologije ...).

podatkov, ki neposredno ali posredno vplivajo nanj (neplanirana izdaja, storno naloga, inventura, sprememba tehnologije ...).

Omogoča planiranje neto potrebnih količin sestavnih delov na vseh stopnjah vgradnje. S tem modulom lahko odpiramo nove dobavne naloge (izdelavne in nabavne), lahko izvršujemo spremembe na že odprtih delovnih nalogih ali pa jih brišemo. Omogočen je vnos naročil, lansiranje nalogov, spremljanje povratnih informacij in poročanje o stanju.

Modul planiranja materialnih potreb (MRP = Material Requirements Planning) omogoča vodstvu določanje časovno opredeljenih količin materialov in pomaga pri planiranju prioritete sestavnih delov v sklopu materialnega poslovanja. Modul sprejema in hrani vnesene zahtevke, razvija in vzdržuje plan potrebnih materialnih artiklov in lansira delovne naloge za proizvodnjo ter naročila za nabavo, ko naročnik to zahteva. Modul MRP tudi obdeluje povratne informacije in na zahtevo izdela delavniško dokumentacijo in poročila o stanju. Slika desno prikazuje splošen pregled funkcij tega modula.

Modul MRP sprejema različne zahtevke po artiklih za znanega kupca ali po napovedih ter jih primerja z razpoložljivo zalogo in odprtimi naročili, da bi ugotovil, če predvidene proste zaloge zadoščajo za pokritje zahtevkov. Opravi se analiza izbranih artiklov po postopku planiranja neto potreb. Če zahtevkom ni mogoče zadostiti, sistem določi plan za ekonomično obnovo zalog za pokritje zahtevkov in na podlagi pravil naročanja, postavljenih vnaprej s strani uporabnika, generira predlog novih naročil oz. delovnih nalogov za artikle lastne proizvodnje ali pa predlog rebalansa terminiranih delovnih nalogov.

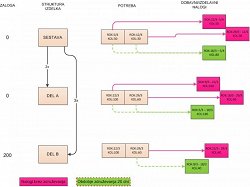

POSTOPEK PLANIRANJA PO MRP

Naslednje slika prikazuje primer postopka planiranja materialnih potreb za artikel SESTAVA, ki je sestavljen iz 2 kosov dela A in 3 kosov dela B. Končnega artikla ni na zalogi, potrebnih pa je 50 kosov do 5. aprila in 30 kosov do 12. aprila. Glede na uporabnikovo odločitev o pravilih naročanja (v tem primeru brez združevanja potreb) se izračunata dve dobavi, da bi pokrili potrebe. Naročila za  izdelavo se razgrajujejo po kosovnici, da bi dobili potrebe po sestavnih delih. Začetno naročilo za 50 kosov artikla SESTAVA sproži potrebo po 100 kosih artikla A in 150 kosih artikla B. Roki izdelave sestavnih delov so postavljeni na dan začetka montaže končnega artikla. Iz potrebnih količin sestavnih delov se po postavljenih pravilih naročanja za posamezni sestavni del izračunajo količine potrebnih nabavnih ali izdelavnih nalogov. Pri tem se odštejejo morebitne razpoložljive količine na zalogi in količine odprtih naročil. V slučaju zadostnih količin se naročilo sploh ne izdela ampak samo rezervira potrebne količine in s tem zmanjša razpoložljivo trenutno zalogo. Sistem deluje po pravilih naročanja, ki jih določi uporabnik in s parametričnimi podatki za posamezne spremenljivke, kot so časovna rezerva pri izračunavanju rokov, priporočene velikosti serije oz. količine naročila, planirani dodatki zaradi izmeta itd.

izdelavo se razgrajujejo po kosovnici, da bi dobili potrebe po sestavnih delih. Začetno naročilo za 50 kosov artikla SESTAVA sproži potrebo po 100 kosih artikla A in 150 kosih artikla B. Roki izdelave sestavnih delov so postavljeni na dan začetka montaže končnega artikla. Iz potrebnih količin sestavnih delov se po postavljenih pravilih naročanja za posamezni sestavni del izračunajo količine potrebnih nabavnih ali izdelavnih nalogov. Pri tem se odštejejo morebitne razpoložljive količine na zalogi in količine odprtih naročil. V slučaju zadostnih količin se naročilo sploh ne izdela ampak samo rezervira potrebne količine in s tem zmanjša razpoložljivo trenutno zalogo. Sistem deluje po pravilih naročanja, ki jih določi uporabnik in s parametričnimi podatki za posamezne spremenljivke, kot so časovna rezerva pri izračunavanju rokov, priporočene velikosti serije oz. količine naročila, planirani dodatki zaradi izmeta itd.

TIPI DOBAVNIH (IZDELAVNIH) NALOGOV

GoSoft predvideva štiri tipe nalogov ali drugače povedano štiri stanja delovnega naloga z naslednjimi značilnostmi:

Predvideni nalogi (simulacije):

- sistemsko generiran v modulu MRP,

- datumi in količine se lahko avtomatsko spreminjajo z rebalansi znotraj MRP,

- razgrajene potrebe po sestavnih delih

- se ne upošteva v proizvodnem planu, služi za simulacije

Planiran nalog:

- sistemsko generiran v modulu MRP,

- datumi in količine se lahko avtomatsko spreminjajo z rebalansi znotraj MRP,

- razgrajene potrebe po sestavnih delih.

Fiksno planiran nalog:

- ročno spremenjen planiran nalog ali ročno vnesen,

- datume in količine lahko spreminja uporabnik in ne MRP sistem,

- razgrajene potrebe po sestavnih delih.

Lansiran nalog:

- ročno sprožen z 'lansiranjem',

- datume in količine lahko spreminja samo uporabnik,

- spremembe vplivajo na izračunane potrebe,

- omogočene 'kosovnice naloga'.

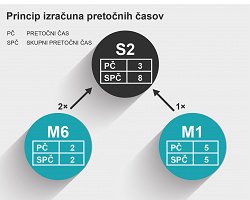

IZRAČUN PRETOČNIH ČASOV

Modul MRP normalno uporablja standardni (planirani) pretočni čas, ki predstavlja povprečni čas, potreben za izdelavo ali nabavo standardne oz. povprečne količine serije artikla. GoSoft pa nudi uporabniku dodatno možnost ugotavljanja ali izračunavanja elementov skupnega pretočnega časa. Pretočni čas lahko razdelimo na fiksni del, npr. pripravljalni ali transportni in čakalni čas, ki se ne spreminja z velikostjo serije; ter na variabilni del, kot je izdelavni čas, ki je odvisen od velikosti serije. Poleg tega uporabnik lahko vključi še varnostni čas, ki pomeni, koliko dni pred izračunanim rokom naj bodo dobavljeni sestavni deli. Funkcijo vzdrževanja delovnih postopkov v modulu tehničnih podatkov lahko uporabljamo za izračun in vzdrževanje fiksnega in variabilnega dela pretočnih časov nekega artikla.

Skupni pretočni čas

Pretočne čase kupljenih delov je potrebno vnašati na osnovi izkušenj, pretočni časi izdelkov pa se izračunajo iz tehnoloških postopkov. Na osnovi teh podatkov in strukture artikla pa lahko izračunamo skupni pretočni čas. Funkcija seštevanja pretočnih časov nam izračuna standardni pretočni čas za vse ali samo za izbrane artikle iz baze podatkov, s čimer določimo 'kritično pot' izdelave vsakega artikla. Modul MRP izračuna skupni pretočni čas vsakega artikla in ga vpiše v matični zapis v bazi podatkov. Skupni pretočni čas (SPČ) nekega sklopa predstavlja vsoto najdaljšega pretočnega časa (PČ) neposredno podrejenega sestavnega dela in pretočnega časa samega sklopa. Skupni pretočni čas kupljenih delov je enak njihovemu pretočnemu času. Na sliki je 'SPČ' artikla A enak vsoti 'SPČ' sestavnega dela C, ker je daljši od 'SPČ' sestavnega dela B in 'PČ' sklopa A. Sestavna dela B in C sta kupljena dela ali materiala na najnižji stopnji vgradnje in imata 'SPČ' enak 'PČ'.

Pretočne čase kupljenih delov je potrebno vnašati na osnovi izkušenj, pretočni časi izdelkov pa se izračunajo iz tehnoloških postopkov. Na osnovi teh podatkov in strukture artikla pa lahko izračunamo skupni pretočni čas. Funkcija seštevanja pretočnih časov nam izračuna standardni pretočni čas za vse ali samo za izbrane artikle iz baze podatkov, s čimer določimo 'kritično pot' izdelave vsakega artikla. Modul MRP izračuna skupni pretočni čas vsakega artikla in ga vpiše v matični zapis v bazi podatkov. Skupni pretočni čas (SPČ) nekega sklopa predstavlja vsoto najdaljšega pretočnega časa (PČ) neposredno podrejenega sestavnega dela in pretočnega časa samega sklopa. Skupni pretočni čas kupljenih delov je enak njihovemu pretočnemu času. Na sliki je 'SPČ' artikla A enak vsoti 'SPČ' sestavnega dela C, ker je daljši od 'SPČ' sestavnega dela B in 'PČ' sklopa A. Sestavna dela B in C sta kupljena dela ali materiala na najnižji stopnji vgradnje in imata 'SPČ' enak 'PČ'.

OBDELAVA PLANA POTREB

Ko nastane neka sprememba v potrebah artiklov, se pri obdelavi plana vzpostavi ravnovesje med potrebami in nalogi. Takšna sprememba je lahko nova ali spremenjena napoved, naročilo kupca ali grobi plan, saj vsako od teh lahko povzroči spremembo v predvidenih potrebah. Tudi neplanirana izdaja iz skladišča zahteva rebalans plana; enako prevzemnica iz nekega izdelavnega ali nabavnega naloga z večjo ali manjšo količino od planirane, kakor tudi vsi ročno vneseni dobavni nalogi ali pa sprememba rokov že lansiranih dobavnih nalogov. Poleg tega lahko nastopi potreba po po novni obdelavi planov zaradi sprememb nekih parametrov, ki vplivajo na potrebe, npr. novi pretočni časi, sprememba varnostne zaloge ali parametrov naročanja, spremembe strukture v kosovnici z dodajanjem, izločanjem ali zamenjavo sestavnih delov. Program ugotavlja, katere in koliko posameznih artiklov potrebujemo za pokritje postavljenih naročil in določa časovni razpored, kdaj morajo biti posamezni sklopi in deli na razpolago. MRP izračuna časovno opredeljene razpoložljive količine tako, da odšteje vse potrebe od trenutne zaloge (odšteje morebitno minimalno zalogo in zalogo, ki je na lokacijah izvzetih iz MRP planiranja), doda pa vse količine dobavnih nalogov. Izračun se opravlja po koledarskih datumih, začenši s prvo potrebo. Poleg tega pa sistem avtomatsko preplanira, briše ali odpira nove 'planirane' naloge po potrebah. Začetni termin dobavnega naloga se izračuna tako, da se pretočni čas izdelave ali dobavni čas (ter morebitni varnostni čas) odšteje od datuma, ko so artikli potrebni. Številka delovnega naloga pa se dodeljuje v odvisnosti od tipa artikla. Avtomatsko planirani artikli dobijo številko iz serije številk na upravljalnem centru, ostali artikli pa na osnovi naročila. Za končno količino artiklov na delovni nalog upoštevamo neto potrebo korigirano z morebitnimi dodatki za izmet in zaokroženo na predvideno minimalno serijo ali mnogokratnik pakiranja. Potrebe po sestavnih delih določamo z razgrajevanjem izdelavnih delovnih nalogov po kosovnici in ustvarjanjem odvisnih zahtev. Rok dobave za takšno zahtevo postavimo na začetni datum nadrejenega naloga (slika 16). Če sestavni del ni potreben na začetku sestavljanja nadrejenega sklopa, lahko končni termin zakasnimo s tem, da začetnemu terminu naloga sestavnega dela dodamo določeno število dni.

novni obdelavi planov zaradi sprememb nekih parametrov, ki vplivajo na potrebe, npr. novi pretočni časi, sprememba varnostne zaloge ali parametrov naročanja, spremembe strukture v kosovnici z dodajanjem, izločanjem ali zamenjavo sestavnih delov. Program ugotavlja, katere in koliko posameznih artiklov potrebujemo za pokritje postavljenih naročil in določa časovni razpored, kdaj morajo biti posamezni sklopi in deli na razpolago. MRP izračuna časovno opredeljene razpoložljive količine tako, da odšteje vse potrebe od trenutne zaloge (odšteje morebitno minimalno zalogo in zalogo, ki je na lokacijah izvzetih iz MRP planiranja), doda pa vse količine dobavnih nalogov. Izračun se opravlja po koledarskih datumih, začenši s prvo potrebo. Poleg tega pa sistem avtomatsko preplanira, briše ali odpira nove 'planirane' naloge po potrebah. Začetni termin dobavnega naloga se izračuna tako, da se pretočni čas izdelave ali dobavni čas (ter morebitni varnostni čas) odšteje od datuma, ko so artikli potrebni. Številka delovnega naloga pa se dodeljuje v odvisnosti od tipa artikla. Avtomatsko planirani artikli dobijo številko iz serije številk na upravljalnem centru, ostali artikli pa na osnovi naročila. Za končno količino artiklov na delovni nalog upoštevamo neto potrebo korigirano z morebitnimi dodatki za izmet in zaokroženo na predvideno minimalno serijo ali mnogokratnik pakiranja. Potrebe po sestavnih delih določamo z razgrajevanjem izdelavnih delovnih nalogov po kosovnici in ustvarjanjem odvisnih zahtev. Rok dobave za takšno zahtevo postavimo na začetni datum nadrejenega naloga (slika 16). Če sestavni del ni potreben na začetku sestavljanja nadrejenega sklopa, lahko končni termin zakasnimo s tem, da začetnemu terminu naloga sestavnega dela dodamo določeno število dni.

OSNOVNA PRAVILA NAROČANJA

Pravila za naročanje potrebnih sestavin so v osnovi tri:

- fiksna velikost serije (naročila),

- sprotne količine za posamezni nalog,

- dinamično naročanje.

Ta pravila se lahko spremenijo oz. priredijo z uporabo sekundarnih modifikatorjev:

1. omejitve:

- maksimalni dobavni rok (število terminskih enot),

- maksimalna količina naročila.

2. popravki:

- faktor izmeta,

- mnogokratnik količine naročanja,

- minimalna količina naročanja.

VNOS NAROČIL

Naročila za posamezne izdelke vnaša v sistem uporabnik sam in so lahko posledica naročil iz komerciale ali pa jih vnaša planska služba na podlagi predvidevanj. Pri vnosu naročil skozi komercialni modul je možno kopirati ponudbe ali pogodbe v naročilo. Naročilo postane aktivno, ko ga lansiramo v proizvodnjo. Vnos naročil deluje na sledeči način:

- sprejema in vzdržuje ročno vnesena naročila, bodisi kot naročila kupcev ali kot 'ročna' predvidevanja,

- dovoljuje uporabniku spreminjanje naročil,

- posreduje vse spremembe naročil modulu za planiranje potreb, da se opravijo ponovne obdelave.

DOBAVNI NALOGI

Nalogi za dobavo potrebnih artiklov dobijo poleg naročene količine še podatke o začetnem in končnem datumu ter številko naloga. Nalogi ostanejo v bazi podatkov vezani na odgovorne upravljalne centre vse dokler niso zaključeni. Na zahtevo uporabnika lahko takšen nalog postane 'fiksno planiran', ko sistemu ne dovoljujemo več avtomatskega rebalansiranja, ali pa ga kar lansiramo v odgovarjajočo proizvodno delavnico na osnovi začetnega termina. Vsako postopno izdelavo delnih količin moramo kot povratno informacijo vračati v sistem, da bi z obdelavo spremenjenih količin obdržali sistem v ravnotežju. Vhodna naročila razgrajujemo po kosovnici na podrejene sestavne dele, ki so lahko proizvodnega ali nabavnega tipa. Nabavno naročilo se ne razgrajuje, čeprav ima artikel sestavne dele. To pomeni, da lahko obstajajo istočasno odprti izdelavni in nabavni nalogi za isti artikel; GoSoft torej lahko odraža realno stanje tudi, kadar zaradi izjemnih situacij isti artikel istočasno kupujemo in izdelujemo. Če želi uporabnik ročno vnesti v sistem nek dobavni nalog, ga mora vnesti kot 'fiksno planiran'. Običajno navajamo začetni in končni termin. Če pa imamo v zapisu artikla podatek o pretočnem času, se ročni nalogi vnašajo samo s končnim terminom, ki ga potrebuje MRP. V tem primeru sistem izračuna začetni termin iz vnesenega končnega termina in shranjenega pretočnega časa.

LANSIRANJE DELOVNEGA NALOGA

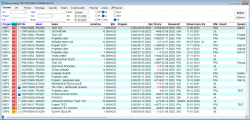

Funkcija lansiranja delovnih nalogov služi za nadzor toka materialov. S spremembo planiranih delovnih nalogov v lansirane, je opredeljen začetek dejanskega izvrševanja neke naloge (izdelave ali nakupa). Funkcijo lahko uporabljamo tudi za nadzor odpreme izdelkov ali rezervnih delov kupcem. Vsako lansiranje se opravlja pod nadzorom uporabnika. Za uporabnike modula vodenja nabave pomeni lansiranje poslano naročilo dobavitelju, za proizvodnjo pa izpis delavniške dokumentacije. Uporabnik lahko nadzira horizont lansiranja, saj je na tabeli za lansiranje delovnih nalogov jasno viden planirani čas lansiranja, kasnitev ali število dni do lansiranja (glej sliko – Začetni termin). Vsak nalog ima tudi lastno kosovnico in postopek izdelave, kar omogoča spreminjanje strukture in tehnologije izdelave na delovnem nalogu, ne da bi pri tem vplivali na originalne kosovnice artikla.

toka materialov. S spremembo planiranih delovnih nalogov v lansirane, je opredeljen začetek dejanskega izvrševanja neke naloge (izdelave ali nakupa). Funkcijo lahko uporabljamo tudi za nadzor odpreme izdelkov ali rezervnih delov kupcem. Vsako lansiranje se opravlja pod nadzorom uporabnika. Za uporabnike modula vodenja nabave pomeni lansiranje poslano naročilo dobavitelju, za proizvodnjo pa izpis delavniške dokumentacije. Uporabnik lahko nadzira horizont lansiranja, saj je na tabeli za lansiranje delovnih nalogov jasno viden planirani čas lansiranja, kasnitev ali število dni do lansiranja (glej sliko – Začetni termin). Vsak nalog ima tudi lastno kosovnico in postopek izdelave, kar omogoča spreminjanje strukture in tehnologije izdelave na delovnem nalogu, ne da bi pri tem vplivali na originalne kosovnice artikla.

PREGLED RAZPOLOŽLJIVOSTI SESTAVNIH DELOV

Ko uporabnik lansira izdelavni nalog, lahko preveri razpoložljivost sestavnih delov. Po ugotovljenem stanju sestavnih delov lahko uporabnik lansira delovni nalog, čeprav niso razpoložljivi vsi sestavni deli, ki jih potrebuje za izbrani nalog. V tem trenutku lahko še vedno spremeni potrebne sestavne dele ali spremeni potrebne količine posameznih sestavnih delov.

OPCIJE NADZORA ZALOGE

V sistemu GoSoft se izdajanje sestavnih delov iz skladišča lahko nadzoruje ročno ali avtomatsko. V obeh primerih pa se rezervacija opravi ob lansiranju nadrejenega naloga. Funkcija rezervacije pokaže količino rezerviranega sestavnega dela po lansiranju naloga, vendar dejanske zaloge ne spremeni. Postopek ročne obdelave izdanih količin se opravi z uporabo povratnih informacij (izdajnic) sestavnih delov za ažuriranje rezerviranih in prostih zalog, medtem ko avtomatske obdelave ažurirajo stanje sestavnih delov, z vnosom povratne informacije o zaključitvi naloga nadrejenega artikla.

PROIZVODNA DOKUMENTACIJA

Ob lansiranju naloga lahko program pripravi in izpiše različne oblike delavniške dokumentacije (terminski list, delovni list, spremni list, izdajni seznami, risbe ...). Vsa delavniška dokumentacija je lahko opremljena s črtno kodo, kar omogoča enostavno zbiranje povratnih informacij. Delavniška dokumentacija je lahko standardna ali izdelana posebej po naročilu uporabnika.

POVRATNE INFORMACIJE

Programi modula MRP zahtevajo povratne informacije od uporabnika, da bi obdržali ažuren in uravnotežen sistem, posebno kar se tiče prioritet. Povratne informacije obsegajo:

- planirane in neplanirane izdaje iz skladišč,

- neplanirani prejemi na skladišča,

- popravki zalog (rezultati popisov),

- delne dobave iz nalogov oz. naročil,

- spremembe nalogov,

- odpreme.

Te povratne informacije služijo za vzdrževanje (ažuriranje) sledečih podatkov v bazi:

- dejanska zaloga,

- naročena količina,

- letna poraba,

- količina povpraševanj,

- naročena količina s poteklim rokom dobave,

- rezervirana količina,

- količina izmeta.

TIPI MATERIALNIH ARTIKLOV

Modul MRP omogoča uporabniku vodenje različnih vrst nadzora potreb. Za nekatere artikle lahko vodimo zaloge in njihovo obnavljanje z metodami statističnega napovedovanja. Druge lahko obnavljamo na osnovi potreb za večje količine, medtem ko se z minimalno zalogo zavarujemo pred presenečenji. Druge spet lahko načrtujemo in izdelamo izrecno za določen delovni nalog in jih ves čas vodimo kot nedovršeno proizvodnjo. Nekaterim artiklom lahko postavimo omejitve za nabavo ali izdelavo.

Vsak artikel mora spadati v eno od sledečih klasifikacij:

- artikel z MRP planiranjem,

- izdelava na nalog – enake potrebe se združujejo v okviru delovnega naloga,

- naročniški artikel – za vsako potrebo se generira delovni nalog.

Standardni MRP artikli so tisti, za katere potrebe prihajajo iz različnih izvorov in za katere želimo racionalno izdelavo delovnih nalogov. Potrebe lahko izvirajo iz:

- naročil kupcev,

- ročnih napovedi,

- razgradnje (odvisna naročila).

Izvor naročila oz. potrebe za take artikle identificiramo in ga lahko zasledujemo samo na prvi naslednji stopnji vgradnje. To pomeni, da odvisne potrebe vzdržujemo ločeno po številki in datumu nadrejenega naloga. Dobave MRP artiklov se izvršujejo po zaokroževanju serij. Glede na prej izbrana pravila naročanja se potrebe združujejo. Sistem omogoča tudi ločeno avtomatsko generirane samo potrebe, samo nalogov ali obojega.

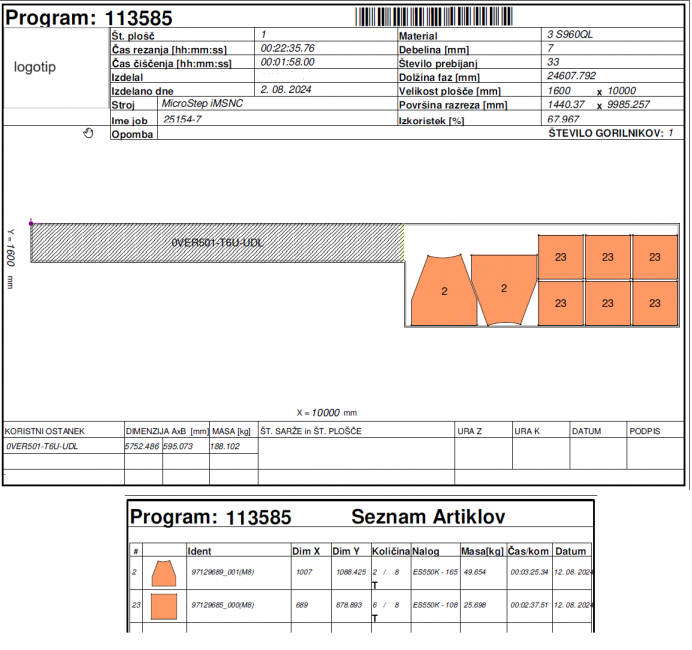

Krojne pole

Modul za krojne pole služi obravnavi gnezdenih pozicij polizdelkov, ki so na prvi operaciji razrezani, na ploščo materiala kot en podatek za knjiženje opravljenega dela in izdajo materiala vseh pozicij na tej plošči. Po knjižbi krojne pole to pomeni končano operacijo razreza na vseh operacijah razreza in izdan material na vse delovne naloge v količini plošče, ki je bila porabljena. Večinoma gre za krojenje pločevine, lahko tudi iverke ali drugih materialov. Vhod za krojno polo so operacije za razreze materiala, torej tehnično tehnološka dokumentacija, kosovnica razdelana do vsakega izrezanega kosa - pozicije. Razpis naročila izdelka generira ustrezno število delovnih nalogov in operacij delovnih nalogov.

Modul potem zajema:

-izvoz operacij v program za gnezdenje po preddefinirani strukturi XML

-uvoz krojne pole preko modula za uvoz datotek, lahko priponka s programom, in pdf krojne pole

-definiran material krojne pole, izkoristek materiala, čas rezanja

-web modul GoSoft za knjiženje krojnih pol (knjiženje dela in izdaja potreb na DN)

-nastanek enega ostanka v dimenziji x*y (ne poljubne oblike)

Kaj je pogoj pri uvajanju krojnih pol:

-Vodenje materialov po ploščah, vsaka plošča ima podatek o dimenziji, ki se manjša, ko krojimo krojne pole na ploščo

-Po potrebi spremljanje sarže materiala (povezano z vodenjem atestov materialov v GoSoft)

-za stroje uvedeni viri, viri usklajeni s programom za gnezdenje

-baza materialov v programu za gnezdenje in GoSoft usklajena

Kaj ne zajema modul:

-Sinhronizacijo zalog v program za gnezdenje

-Knjiženje krojne pole z uvozom datoteke

-Knjiženje krojne pole na vmesnikih strojev oziroma izven GoSoft WEB

Namenske rešitve za stroje in software se dela po ponudbi in analizi stanja in potreb.

Krojne pole se lahko dela tudi ročno po načinu kopiraj prilepi s kopiranjem operacij delovnih nalogov v krojno polo. Logiko krojne pole lahko uporabimo tudi za 1D rezanje paličnega materiala, profilov, kotnikov itd. na žagah in drugih orodjih. Prav tako se logiko uporabi pri strojih za 3D razrez cevi, profilov.