Planiranje materijalnih potreba

je modul, koji nam omogućava brzo i učinkovito planiranje potrebnih artikala (kako kupljenih tako i poluproizvoda i gotovih proizvoda). Koristimo, poznat u svijetu sustav, MRP, koji poštuje JIT (just in tima), raspušta potrebe po strukturi, rezervira zalihe, kontrolira planske parametre......Obrada, koja se može koristiti za kompletnu proizvodnju ili za svaki pojedini artikl posebno. Plan koristi sve vrste atikla (materijal, sklopove, poluproizvode, gotove proizvode)...Obrada koja radi svoje kompleksnosti i opširnosti pažljivo projektirana i programirana. Kod izrade plana dinamično se dopunjuju svi važni podaci: vrijeme, zaliha, narudžba, struktura, nedovršena proizvodnja, planski podaci artikala (škart, protočno vrijeme, razdoblje udruživanja, višekratnik naručivanja, minimalna zaliha...). Kao rezultat prikaže se satno termirane potrebe (rezervacije) i planski nalozi (baza za izradu ili nabavu artikala). Proizvodni se plan nakon obrade može pregledavati interaktivno i analitički:

- Količinski i terminsko

- Financijsko - troškovno

- planska kartica artikla (nalozi, rezervacije)

- struktura narudžbe (stupanj dovršenosti)

Plan je također moguće ručno nadopunjivati i mijenjati. Na osnovi predloženoga plana nalozi se mogu lansirati u proizvodnju ili u nabavu (ovisno o tipu artikla). Plan automatski reagira na svaku promjenu podataka, koji neposredno utječu na njega (neplanirani izlaz, storno naloga, inventura, promjena tehnologije).

Omogućava planiranje neto potrebnih količina sastavnih dijelova po svim stupnjama ugradnje. Sa tim modulom možemo otvarati nove nradne i abavne naloge (proizvodne i nabavne), možemo vršiti promjene, brisanja ili dodavanja na već otvorenim nalozima. Omogućen je unos narudžbi, lansiranje projekata, iskaz povratnih informacija i slanje statusa o stanju proozodnje.

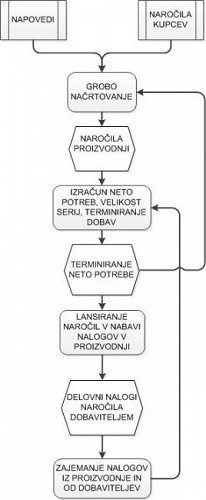

Modul planiranja materijalnih potreba (MRP = Material Requirements Planning) omogućava rukovodstvu praćenje satno opredjeljenih količina materijala i pomaže kod planiranja prioriteta sastavnih dijelova u sklopu materjalnog poslovanja. U modulu se zaprimaju i ahiviraju svi uneseni zahtjevi, razvija i održava plan potrebnih materijalnih artikala i lansira radne naloge u proizvodnju, te naloge za nabavu. Modul MRP također objedinjuje povratne informacije o stanju isporuke, te na zahtjev izrađuje radnu dokumentaciju i izvještaje o trenutnom stanju. Slika 14 prikazuje osnovni pregled funkcija tog modula.

Modul MRP rješava različite zahtjeve po artiklima za poznatoga kupca ili zalihu. Na temelju potrebnih zaliha prema narudžbi ili planu pregledava dali su zalihe dostane na skladištu, da li su već naručene za slobodnu zalihu (prema narudžbama), te za razliku ili cijelu količinu kreira plan nabave ili rezervira postojeće slobodne zalihe (na skladištu ili na putu) za taj projekt. Izrađuje se analiza odabranih artikala na postupku planiranja neto potreba u proizvodnji. Modul MRP kod planiranja pregledava i uvažava sve pojedinosti navedene kod artikla (dobavni rok, način pakiranja, minimalna narudžba..)

POSTUPAK PLANIRANJA PREMA MRP

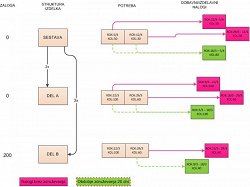

Slika 14 nam pokazuje postupak planiranja materijalnih potreba za artikle STRUKTUE, kji je sastavljen iz 2 sklopa A i 3 sklopa B. Gotovi proizvod nije na zalihi, potreba nam nalaže 50 sklopova do 05. travnja i 30 sklopova do 12. travnja. S obzirom na korisnikov zahtjev o pravilima naručivanja (u ovom primjeru bez udruživanja potreba) izračunale su se dvije nabave da bi zadovoljile potrebe. Narudžbe za nabavu raspuštaju se po strukturi, da bi dobili potrebe za ugradne dijelove. Početna narudžba za 50 sklopova asrtikla STRUKTURA zahtjeva preko 100 artikala A i 150 artikala B. Rok izrade sastavnih dijelova su postavljeni na dan početka montaže završnoga artikla. Iz potrebnih količina potrebnih nabavnih ili radnih naloga. Pri tem se oduzimaju možebitne raspoložive zalihe na skladištu ili količine na otvorenih slobodnim narudžbama . U slučaju dovoljnih količina ne kreira se plan nabave nego se kreira samo rezervacija potrebne količine i sa time se smanjuje raspoloživa trenutna zaliha. Sistem djeluje po pravilima naručivanja, koje definira korisnik s parametriziranim podacima (vrijeme rezervacije, serije, količine planiranja i sl.)

za 50 sklopova asrtikla STRUKTURA zahtjeva preko 100 artikala A i 150 artikala B. Rok izrade sastavnih dijelova su postavljeni na dan početka montaže završnoga artikla. Iz potrebnih količina potrebnih nabavnih ili radnih naloga. Pri tem se oduzimaju možebitne raspoložive zalihe na skladištu ili količine na otvorenih slobodnim narudžbama . U slučaju dovoljnih količina ne kreira se plan nabave nego se kreira samo rezervacija potrebne količine i sa time se smanjuje raspoloživa trenutna zaliha. Sistem djeluje po pravilima naručivanja, koje definira korisnik s parametriziranim podacima (vrijeme rezervacije, serije, količine planiranja i sl.)

TIPOVI NABAVNIH I PROIZVODNIH NALOGA

GoSoft-2000 predviđa četiri tipa naloga ili četiri stanja radnoga naloga sa slijedećom specifikacijom:

Predviđeni nalzii (simulacije):

- sustavno generiran u modulu MRP,

- datumi i količine se mogu automatski mijenjati kod rbalansa planiranja MRP.

- raspuštene potrebe po sastavnim dijelovima strukture

- ne koristi se u proizvodnom planu, služi samo za simulacije

Planiran nalog:

- sustavno generiran u modulu MRP,

- datumi i količine se mogu automatski mijenjati kod rbalansa planiranja MRP.

- raspuštene potrebe po sasatvnim dijelovima strukture

Fiksno planiran nalog:

- ručno (od strane korisnika) promjenjen planiran nalog ili ručno unesen,

- datumi i količine može promijeniti korisnik, a ne samo MRP,

- raspuštene potrebe po sasatvnim dijelovima strukture.

Lansirani nalog:

- ručno definiran nalog u proizvodnji sa 'lansiranjem',

- datume i količine mijenja samo korisnik,

- promjene utječu na izračun potreba,

- omogučene 'sastavnice naloga'.

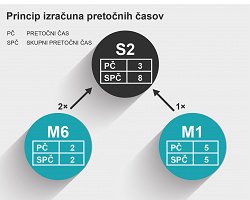

IZRAČUN PROTOČNOG VREMENA

Modul MRP koristi standardno (planirano) protočno vrijeme, koji predstavlja prosječno vrijeme potrebno za izradu ili nabavu standardne tj. prosječne količine serije artikala. GoSoft-2000 nudi korisnicima dodatnu mogućnost procjene ili izračuna elemenata grupnog protočnog vremena. Protočno vrijeme možemo rasporediti na fiksni dio (pripremno ili transportno vrijeme koje se ne mijenja kod većih serija) i na varijabilni dio kao što je vrijeme izrade koje je ovisno o količini serije. Pored toga korisnik može uključiti i zaštitno vrijeme, koje znaći koliko dana prije roka su potrebni određeni sastavni dijelovi/sklopovi. Funkciju održavanja radnih postupaka u modulu tehničkih podataka možemo koristiti za izračun i održavanje fiksnog i varijabilnog protočnog vremena nekoga artikla.

Grupno protočno vrijeme

Protočno vrijeme nabavljenih dijelova potrebno je unositi na osnovu iskustva, protočno vrijeme proizvoda i sklopova izračuna se na temelju tehnoloških postupnika. Na osnovu tih podataka i strukture artikla jednostavno možemo izračunati protočno vrijeme. Funkcija sumiranja protočnih vremena za sve ili samo za odabrane artikle iz baze podataka sa kojom definiramo 'kritičnii put' izrade svakoga artikla. Modul MRP izračunava grupno protočno vrijeme svakog artikla te ga upiše u matične podatke tog artikla. Grupno protočno vrijeme (GPV) nekog sklopa predstavja sumu najdužeg protočnog vremena (PV) neposredno određenog sastavnog dijela i protočnog vremena samoga sklopa. Grupno protočno vrijeme kupljenih/nabavnih artikala jedank je njihovom protočnom vremenu. Na slici 15 je ?GPV artikla A jednak sumi GPV sastavnog dijela C, koji je dalji od GPV sastavnog dijela B i GPV sklopa A. Sastavni dio B i C su kupljeni dijelovi ili materijal na najnižoj stupnji ugradnje i imaju GPV jedank PV.

Protočno vrijeme nabavljenih dijelova potrebno je unositi na osnovu iskustva, protočno vrijeme proizvoda i sklopova izračuna se na temelju tehnoloških postupnika. Na osnovu tih podataka i strukture artikla jednostavno možemo izračunati protočno vrijeme. Funkcija sumiranja protočnih vremena za sve ili samo za odabrane artikle iz baze podataka sa kojom definiramo 'kritičnii put' izrade svakoga artikla. Modul MRP izračunava grupno protočno vrijeme svakog artikla te ga upiše u matične podatke tog artikla. Grupno protočno vrijeme (GPV) nekog sklopa predstavja sumu najdužeg protočnog vremena (PV) neposredno određenog sastavnog dijela i protočnog vremena samoga sklopa. Grupno protočno vrijeme kupljenih/nabavnih artikala jedank je njihovom protočnom vremenu. Na slici 15 je ?GPV artikla A jednak sumi GPV sastavnog dijela C, koji je dalji od GPV sastavnog dijela B i GPV sklopa A. Sastavni dio B i C su kupljeni dijelovi ili materijal na najnižoj stupnji ugradnje i imaju GPV jedank PV.

OBRADA PLANA POTREBA

Ko nastane neka sprememba v potrebah artiklov, se pri obdelavi plana vzpostavi ravnovesje med potrebami in nalogi. Takšna sprememba je lahko nova ali spremenjena napoved, naročilo kupca ali grobi plan, saj vsako od teh lahko povzroči spremembo v predvidenih potrebah. Tudi neplanirana izdaja iz skladišča zahteva rebalans plana; enako prevzemnica iz nekega izdelavnega ali nabavnega naloga z večjo ali manjšo količino od planirane, kakor tudi vsi ročno vneseni dobavni nalogi ali pa sprememba rokov že lansiranih dobavnih nalogov. Poleg tega lahko nastopi potreba po ponovni obdelavi planov zaradi sprememb nekih parametrov, ki vplivajo na potrebe, n.pr. novi pretočni časi, sprememba varnostne zaloge ali parametrov naročanja, spremembe strukture v kosovnici z dodajanjem, izločanjem ali zamenjavo sestavnih delov. Program ugotavlja, katere in koliko posameznih artiklov potrebujemo za pokritje postavljenih naročil in določa časovni razpored, kdaj morajo biti posamezni sklopi in deli na razpolago. MRP izračuna časovno opredeljene razpoložljive količine tako, da odšteje vse potrebe od trenutne zaloge (odšteje morebitno minimalno zalogo in zalogo, ki je na lokacijah izvzetih iz MRP planiranja), doda pa vse količine dobavnih nalogov. Izračun se opravlja po koledarskih datumih, začenši s prvo potrebo. Poleg tega pa sistem avtomatsko preplanira, briše ali odpira nove 'planirane' naloge po potrebah. Začetni termin dobavnega naloga se izračuna tako, da se pretočni čas izdelave ali dobavni čas (ter morebitni varnostni čas) odšteje od datuma, ko so artikli potrebni (slika 16). Številka delovnega naloga pa se dodeljuje v odvisnosti od tipa artikla. Avtomatsko planirani artikli dobijo številko iz serije številk na upravljalnem centru, ostali artikli pa na osnovi naročila. Za končno količino artiklov na delovni nalog upoštevamo neto potrebo korigirano z morebitnimi dodatki za izmet in zaokroženo na predvideno minimalno serijo ali mnogokratnik pakiranja. Potrebe po sestavnih delih določamo z razgrajevanjem izdelavnih delovnih nalogov po kosovnici in ustvarjanjem odvisnih zahtev. Rok dobave za takšno zahtevo postavimo na začetni datum nadrejenega naloga (slika 16). Če sestavni del ni potreben na začetku sestavljanja nadrejenega sklopa, lahko končni termin zakasnimo s tem, da začetnemu terminu naloga sestavnega dela dodamo določeno število dni.

Ko nastane neka sprememba v potrebah artiklov, se pri obdelavi plana vzpostavi ravnovesje med potrebami in nalogi. Takšna sprememba je lahko nova ali spremenjena napoved, naročilo kupca ali grobi plan, saj vsako od teh lahko povzroči spremembo v predvidenih potrebah. Tudi neplanirana izdaja iz skladišča zahteva rebalans plana; enako prevzemnica iz nekega izdelavnega ali nabavnega naloga z večjo ali manjšo količino od planirane, kakor tudi vsi ročno vneseni dobavni nalogi ali pa sprememba rokov že lansiranih dobavnih nalogov. Poleg tega lahko nastopi potreba po ponovni obdelavi planov zaradi sprememb nekih parametrov, ki vplivajo na potrebe, n.pr. novi pretočni časi, sprememba varnostne zaloge ali parametrov naročanja, spremembe strukture v kosovnici z dodajanjem, izločanjem ali zamenjavo sestavnih delov. Program ugotavlja, katere in koliko posameznih artiklov potrebujemo za pokritje postavljenih naročil in določa časovni razpored, kdaj morajo biti posamezni sklopi in deli na razpolago. MRP izračuna časovno opredeljene razpoložljive količine tako, da odšteje vse potrebe od trenutne zaloge (odšteje morebitno minimalno zalogo in zalogo, ki je na lokacijah izvzetih iz MRP planiranja), doda pa vse količine dobavnih nalogov. Izračun se opravlja po koledarskih datumih, začenši s prvo potrebo. Poleg tega pa sistem avtomatsko preplanira, briše ali odpira nove 'planirane' naloge po potrebah. Začetni termin dobavnega naloga se izračuna tako, da se pretočni čas izdelave ali dobavni čas (ter morebitni varnostni čas) odšteje od datuma, ko so artikli potrebni (slika 16). Številka delovnega naloga pa se dodeljuje v odvisnosti od tipa artikla. Avtomatsko planirani artikli dobijo številko iz serije številk na upravljalnem centru, ostali artikli pa na osnovi naročila. Za končno količino artiklov na delovni nalog upoštevamo neto potrebo korigirano z morebitnimi dodatki za izmet in zaokroženo na predvideno minimalno serijo ali mnogokratnik pakiranja. Potrebe po sestavnih delih določamo z razgrajevanjem izdelavnih delovnih nalogov po kosovnici in ustvarjanjem odvisnih zahtev. Rok dobave za takšno zahtevo postavimo na začetni datum nadrejenega naloga (slika 16). Če sestavni del ni potreben na začetku sestavljanja nadrejenega sklopa, lahko končni termin zakasnimo s tem, da začetnemu terminu naloga sestavnega dela dodamo določeno število dni.

OSNOVNA PRAVILA NARUČIVANJA

Pravila zanaručivanje potrebnih sastavnih dijelova su u osnovi 3

- fiksna veličina serije (narudžbe),

- količine u realnom vremenu za pojedini nalog,

- dinamično naručivanje.

Ta pravila se mgu jednostavno mijenjati korištenjem sekundarnih modifikatora

1. ograničenja:

- maksimalni dostavni rok (broj terminskih jedinica),

- maksimalna količina narudžbenice

2. popravci:

- faktor škarta,

- višekratnik količine narudžbe,

- minimalna količina narudžbe

VNOS NAROČIL

Naročila za posamezne izdelke vnaša v sistem uporabnik sam in so lahko posledica naročil iz komerciale ali pa jih vnaša planska služba na podlagi predvidevanj. Pri vnosu naročil skozi komercialni modul, je možno kopirati ponudbe ali pogodbe v naročilo. Naročilo postane aktivno, ko ga lansiramo v proizvodnjo. Vnos naročil deluje na sledeči način:

- sprejema in vzdržuje ročno vnesena naročila, bodisi kot naročila kupcev ali kot 'ročna' predvidevanja,

- dovoljuje uporabniku spreminjanje naročil,

- posreduje vse spremembe naročil modulu za planiranje potreb, da se opravijo ponovne obdelave.

DOBAVNI NALOGI

Nalogi za dobavo potrebnih artiklov dobijo poleg naročene količine še podatke o začetnem in končnem datumu ter številko naloga. Nalogi ostanejo v bazi podatkov vezani na odgovorne upravljalne centre vse dokler niso zaključeni. Na zahtevo uporabnika lahko takšen nalog postane 'fiksno planiran', ko sistemu ne dovoljujemo več avtomatskega rebalansiranja, ali pa ga kar lansiramo v odgovarjajočo proizvodno delavnico na osnovi začetnega termina. Vsako postopno izdelavo delnih količin moramo kot povratno informacijo vračati v sistem, da bi z obdelavo spremenjenih količin obdržali sistem v ravnotežju. Vhodna naročila razgrajujemo po kosovnici na podrejene sestavne dele, ki so lahko proizvodnega ali nabavnega tipa. Nabavno naročilo se ne razgrajuje, čeprav ima artikel sestavne dele. To pomeni, da lahko obstajajo istočasno odprti izdelavni in nabavni nalogi za isti artikel; GoSoft-2000 torej lahko odraža realno stanje tudi, kadar zaradi izjemnih situacij isti artikel istočasno kupujemo in izdelujemo. Če želi uporabnik ročno vnesti v sistem nek dobavni nalog, ga mora vnesti kot 'fiksno planiran'. Običajno navajamo začetni in končni termin. Če pa imamo v zapisu artikla podatek o pretočnem času, se ročni nalogi vnašajo samo s končnim terminom, ki ga potrebuje MRP. V tem primeru sistem izračuna začetni termin iz vnesenega končnega termina in shranjenega pretočnega časa.

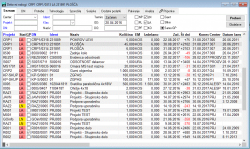

LANSIRANJE DELOVNEGA NALOGA

Funkcija lansiranja delovnih nalogov služi za nadzor toka materialov. S spremembo planiranih delovnih nalogov v lansirane, je opredeljen začetek dejanske izvrševanja neke naloge (izdelave ali nakupa). Funkcijo lahko uporabljamo tudi za nadzor odpreme izdelkov ali rezervnih delov kupcem. Vsako lansiranje se opravlja pod nadzorom uporabnika. Za uporabnike modula vodenja nabave pomeni lansiranje poslano naročilo dobavitelju, za proizvodnjo pa izpis delavniške dokumentacije. Uporabnik lahko nadzira horizont lansiranja, saj je na tabeli za lansiranje delovnih nalogov jasno viden planirani čas lansiranja, kasnitev ali število dni do lansiranja (glej sliko 17 – Začetni termin). Vsak nalog ima tudi lastno kosovnico in postopek izdelave, kar omogoča spreminjanje strukture in tehnologije izdelave na delovnem nalogu, ne da bi pri tem vplivali na originalne kosovnice artikla.

Funkcija lansiranja delovnih nalogov služi za nadzor toka materialov. S spremembo planiranih delovnih nalogov v lansirane, je opredeljen začetek dejanske izvrševanja neke naloge (izdelave ali nakupa). Funkcijo lahko uporabljamo tudi za nadzor odpreme izdelkov ali rezervnih delov kupcem. Vsako lansiranje se opravlja pod nadzorom uporabnika. Za uporabnike modula vodenja nabave pomeni lansiranje poslano naročilo dobavitelju, za proizvodnjo pa izpis delavniške dokumentacije. Uporabnik lahko nadzira horizont lansiranja, saj je na tabeli za lansiranje delovnih nalogov jasno viden planirani čas lansiranja, kasnitev ali število dni do lansiranja (glej sliko 17 – Začetni termin). Vsak nalog ima tudi lastno kosovnico in postopek izdelave, kar omogoča spreminjanje strukture in tehnologije izdelave na delovnem nalogu, ne da bi pri tem vplivali na originalne kosovnice artikla.

PREGLED RAZPOLOŽLJIVOSTI SESTAVNIH DELOV

Ko uporabnik lansira izdelavni nalog, lahko preveri razpoložljivost sestavnih delov. Po ugotovljenem stanju sestavnih delov lahko uporabnik lansira delovni nalog, čeprav niso razpoložljivi vsi sestavni deli, ki jih potrebuje za izbrani nalog. V tem trenutku lahko še vedno spremeni potrebne sestavne dele ali spremeni potrebne količine posameznih sestavnih delov.

OPCIJE NADZORA ZALOGE

V sistemu GoSoft-2000 se izdajanje sestavnih delov iz skladišča lahko nadzoruje ročno ali avtomatsko. V obeh primerih pa se rezervacija opravi ob lansiranju nadrejenega naloga. Funkcija rezervacije pokaže količino rezerviranega sestavnega dela po lansiranju naloga, vendar dejanske zaloge ne spremeni. Postopek ročne obdelave izdanih količin se opravi z uporabo povratnih informacij (izdajnic) sestavnih delov za ažuriranje rezerviranih in prostih zalog, medtem ko avtomatske obdelave ažurirajo stanje sestavnih delov, z vnosom povratne informacije o zaključitvi naloga nadrejenega artikla.

PROIZVODNA DOKUMENTACIJA

Ob lansiranju naloga lahko program pripravi in izpiše različne oblike delavniške dokumentacije (terminski list, delovni list, spremni list, izdajni seznami, risbe ...). Vsa delavniška dokumentacija je lahko opremljena s črtno kodo, kar omogoča enostavno zbiranje povratnih informacij. Delavniška dokumentacija je lahko standardna ali izdelana posebej po naročilu uporabnika.

POVRATNE INFORMACIJE

Programi modula MRP zahtevajo povratne informacije od uporabnika, da bi obdržali ažuren in uravnotežen sistem, posebno kar se tiče prioritet. Povratne informacije obsegajo:

- planirane in neplanirane izdaje iz skladišč,

- neplanirani prejemi na skladišča,

- popravki zalog (rezultati popisov),

- delne dobave iz nalogov oz. naročil,

- spremembe nalogov,

- odpreme.

Te povratne informacije služijo za vzdrževanje (ažuriranje) sledečih podatkov v bazi:

- dejanska zaloga,

- naročena količina,

- letna poraba,

- količina povpraševanj,

- naročena količina s poteklim rokom dobave,

- rezervirana količina,

- količina izmeta.

TIPI MATERIALNIH ARTIKLOV

Modul MRP omogoča uporabniku vodenje različnih vrst nadzora potreb. Za nekatere artikle lahko vodimo zaloge in njihovo obnavljanje z metodami statističnega napovedovanja. Druge lahko obnavljamo na osnovi potreb za večje količine, medtem ko se z minimalno zalogo zavarujemo pred presenečenji. Druge spet lahko načrtujemo in izdelamo izrecno za določen delovni nalog in jih ves čas vodimo kot nedovršeno proizvodnjo. Nekaterim artiklom lahko postavimo omejitve za nabavo ali izdelavo.

Vsak artikel mora spadati v eno od sledečih klasifikacij:

- artikel z MRP planiranjem,

- izdelava na nalog – enake potrebe se združujejo v okviru delovnega naloga,

- naročniški artikel – za vsako potrebo se generira delovni nalog.

Standardni MRP artikli so tisti, za katere potrebe prihajajo iz različnih izvorov in za katere želimo racionalno izdelavo delovnih nalogov. Potrebe lahko izvirajo iz:

- naročil kupcev,

- ročnih napovedi,

- razgradnje (odvisna naročila).

Izvor naročila oz. potrebe za take artikle identificiramo in ga lahko zasledujemo samo na prvi naslednji stopnji vgradnje. To pomeni, da odvisne potrebe vzdržujemo ločeno po številki in datumu nadrejenega naloga. Dobave MRP artiklov se izvršujejo po zaokroževanju serij. Glede na prej izbrana pravila naročanja se potrebe združujejo. Sistem omogoča tudi ločeno avtomatsko generirane samo potreb, samo nalogov ali obojega.